O nas

Jesteśmy jednym ze światowych liderów produkcji oprzyrządowania do obróbki skrawaniem. Od ponad 70 lat dostarczamy naszym klientom z ponad 60 globalnych rynków niezawodne, dopasowane do ich potrzeb kompletne rozwiązania w zakresie mocowań oraz niezbędne oprzyrządowanie technologiczne do obróbki skrawaniem.

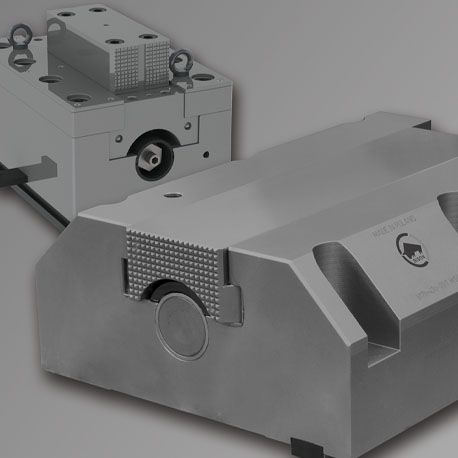

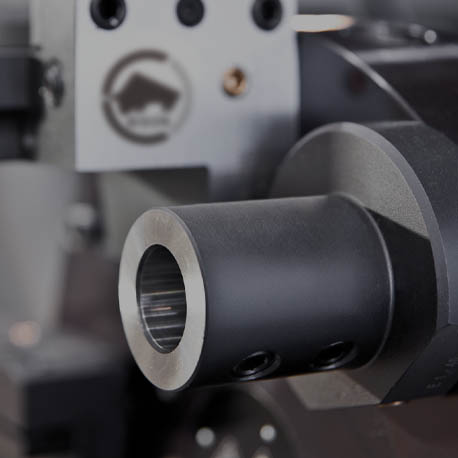

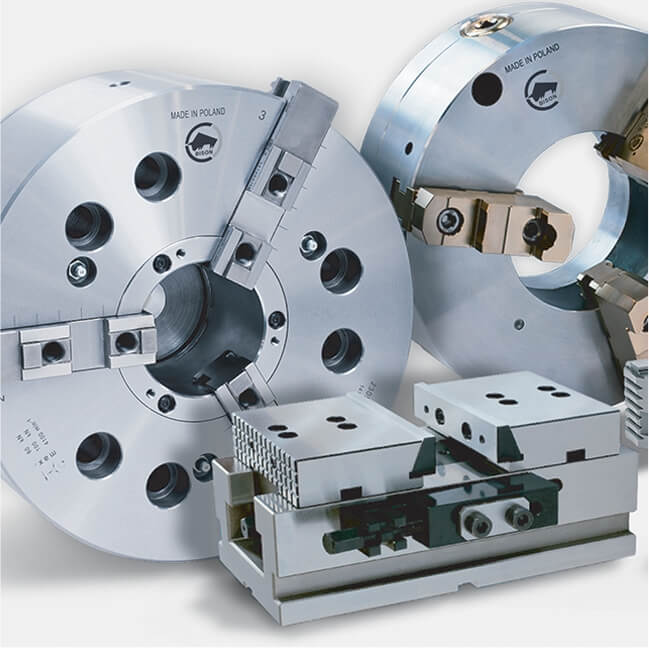

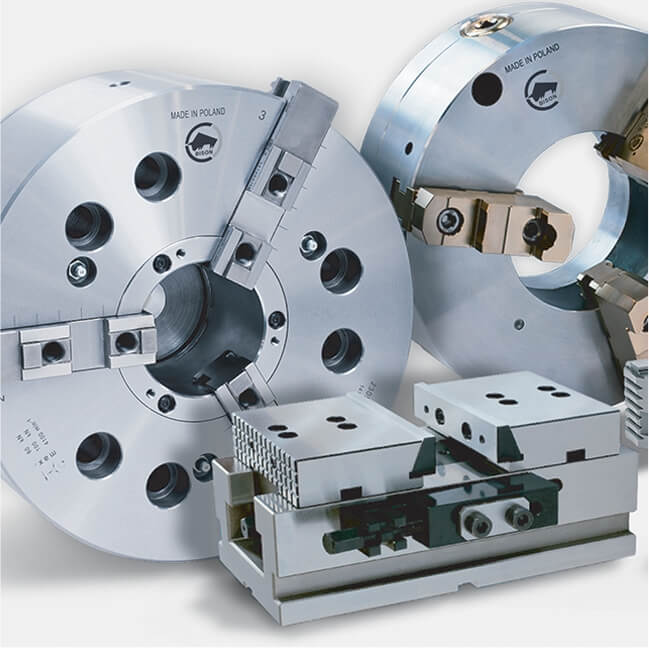

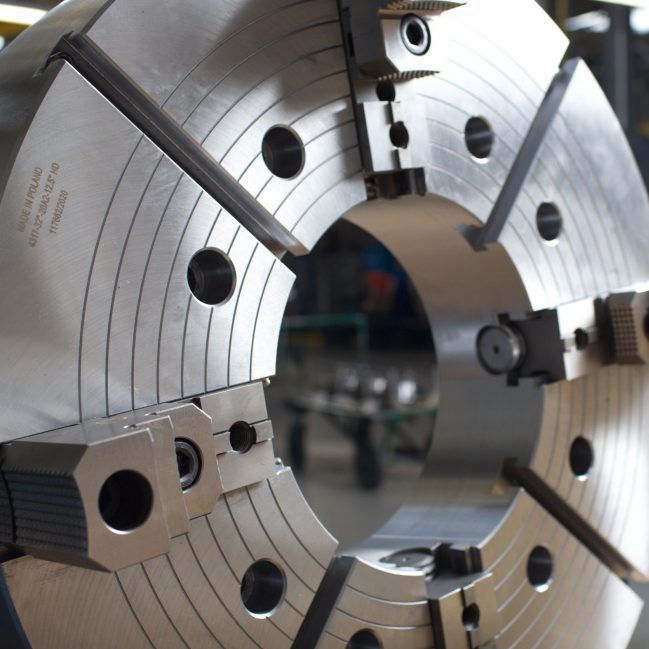

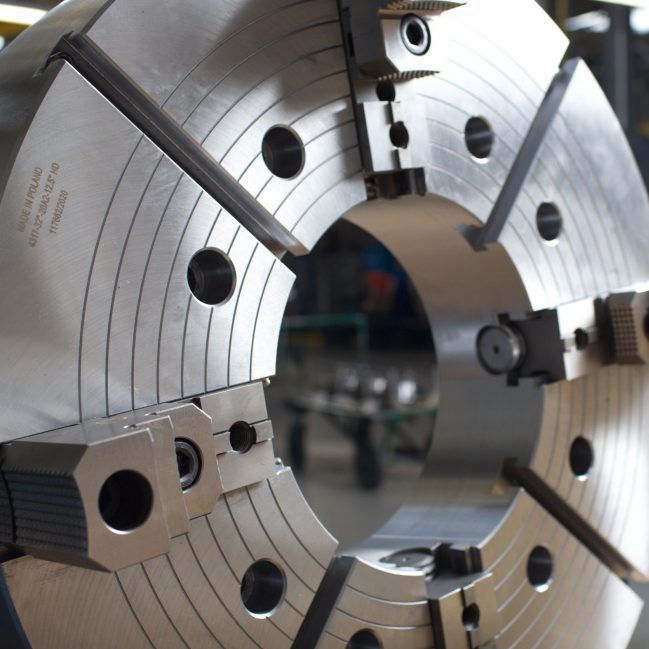

W naszej ofercie znajdziesz tylko prawdziwie europejskie, trwałe i wysokiej jakości produkty. To m.in. ręczne i mechaniczne uchwyty tokarskie, imadła, czy oprawki VDI, wytwarzane z wykorzystaniem najnowszych technologii. Zyskujesz pewność, że rozwiązania, które wybierzesz, produkowane i dostarczane są przez niekwestionowanych ekspertów i liderów w branży, którym zaufały tysiące klientów. Produkty i technologie z zakresu mocowania, których potrzebujesz, znajdziesz w jednym miejscu.

Na terenie naszej białostockiej fabryki o powierzchni 3 hektarów wytwarzamy żeliwo, robimy odlewy, hartujemy i szlifujemy produkty. Każdy z nich, zanim trafi na rynek, jest szczegółowo kontrolowany przez ekspertów BISON.

Nie uznajemy kompromisów w kwestii jakości naszych produktów, stosowanych materiałów i technologii. Nasze wyroby spełniają normy DIN, ISO i ANSI. Wdrożyliśmy certyfikowany system zarządzania jakością ISO 9001.

Nie szukamy tanich rozwiązań – pokładamy zaufanie w sprawdzonych zasobach, wiedzy i umiejętnościach zespołu BISON. 100% naszej produkcji jest wytwarzane na terenie Unii Europejskiej.

Aktualności

Bądź na bieżąco z najnowszymi informacjami z branży. Zobacz, co ostatnio opublikowaliśmy.

Produkty

Trwałość i dokładność naszych wyrobów to inwestycja, która zwraca się od pierwszego dnia. Poznaj naszą ofertę i przekonaj się sam:

Kompetencje

Niezawodne i solidne mocowanie to jeden z fundamentów efektywnego procesu obróbki. Pozwala uzyskać najwyższą precyzję, ale również znacząco podnieść jakość i wydajność produkcji. Właśnie dlatego wybór niezawodnej technologii mocowań odgrywa tak ważną rolę w pracy każdego profesjonalisty, który nie może pozwolić sobie na kompromisy w postaci niepewnych rozwiązań – niezależnie od tego, czy działa w sektorze motoryzacyjnym, energetycznym, medycznym, lotniczym czy konstrukcji stalowych.

Dostarczamy z ich pomocą najwyższej jakości narzędzi, dopasowanych do potrzeb najbardziej wymagających klientów.

„Okuma Europe GmbH rekomenduje systemy mocujące BISON jako godne polecenia wyposażenie maszyn CNC. Produkty marki BISON oferują wysoką dokładność i powtarzalność mocowania w celu precyzyjnej obróbki. Produkty BISON spełniają standardy Okumy.”

Okuma Europe GmbH